Prototyp wird getestet

Die TU Bergakademie Freiberg arbeitet laut einer Medienmitteilung vom 21.02.2020 gemeinsam mit Partnern in einem vom BMWi geförderten Verbundprojekt an neuen Lösungen zur elektrochemischen Stromspeicherung: In den kommenden drei Jahren wird ein Prototyp einer Aluminium-Batterie entwickelt, produziert und getestet. „Für die Elektrifizierung und damit Flexibilisierung energieintensiver Technologien, wie die Elektromobilität, brauchen wir neue Energiespeicher. Das gilt auch für die Sicherung der Netzstabilität, um den zunehmenden Anteil erneuerbarer Energien sinnvoll zu steuern“, erklärt Prof. Dirk C. Meyer, Direktor des IEP, Verbundkoordinator sowie Sprecher des Zentrums für effiziente Hochtemperatur-Stoffwandlung (ZeHS) an der TU Bergakademie Freiberg.

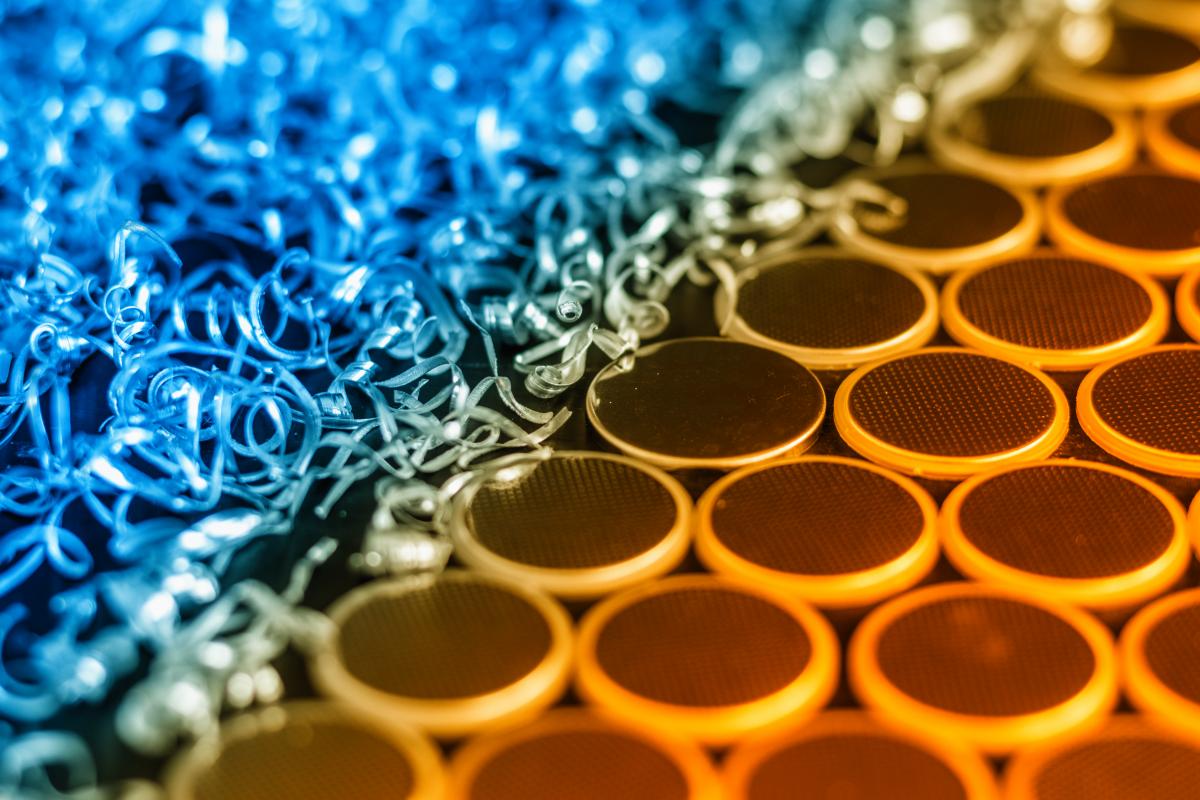

Aluminium-Ionen-Batterie-Fertigung – Foto © Sven Jachalke, TU Bergakademie Freiberg

Umfangreiche Vorarbeiten schon geleistet

Bei ihrem Vorhaben können die Freiberger Wissenschaftler auf Erfahrung aus den vom BMBF geförderten Verbund-Projekten „CryphysConcept“ und „R2R-Battery“ (Rolle-zu-Rolle-Fertigung – s.u.) zurückgreifen. Als Transfer in industrielle Anwendungen sollen diese Projekte nun fortgesetzt werden. Die Verbundpartner wollen eine neuartige Technologie zur Fertigung elektrochemischer Energiespeicher als Alternative zu lithiumbasierten Batteriesystemen einführen – die Aluminium-Batterie. Einen Prototypen der Aluminium-Batterie möchten die Forscher/innen als Ergebnis des nun gestarteten Verbundvorhabens präsentieren. Dieser Prototyp soll auf Anlagen im Industriemaßstab produziert und in der Anwendung getestet werden. „Wesentliche Vorteile sind die erzielbaren Energiedichten, die hohe Sicherheit, die umfassende Verfügbarkeit der Materialien sowie die Recycling-Fähigkeit der Systeme“, erläutert Hartmut Stöcker, Manager des Verbundes.

Die Freiberger Professur für Industriebetriebslehre, Produktionswirtschaft, Logistik begleitet die technischen Neuentwicklungen: „Damit gewährleisten wir die für den Markteintritt erforderlichen Technologiefolgeneinschätzungen zu Chancen und Risiken, auch im Hinblick auf Umwelt und Nachhaltigkeit“, so Lehrstuhlinhaber Prof. Michael Höck.

Februar 2017: Aluminium – häufigstes Metall der Erde

Mit R2R Battery soll ein neues Materialsystem auf Grundlage von Aluminium Lithium ersetzen. Zugleich soll aber die Energiedichte der Lithiumtechnologie mindestens beibehalten, wenn nicht gar verbessert werden, teilte die TU Freiberg im Februar 2917 mit. Aluminium ist das häufigste in der Erdkruste vorkommende Metall und liegt, gemessen am Massenanteil, an dritter Stelle nach Sauerstoff und dem Halbmetall Silizium. Allerdings kommt es ausschließlich in gebundener Form vor und muss aufwändig aus den Verbindungen isoliert werden. Dennoch stellte sich Aluminium nach einer Versuchsreihe nicht nur als geeignetes Material heraus, sondern auch als die wirtschaftlich relevante Alternative zu Lithium. Zudem kann man mit einer Aluminium-Ionen-Batterie mehr Energie speichern und erreicht so eine höhere Energiedichte, sowohl für mobile Speicher als auch für stationäre Anwendungen ein Vorteil.

Stanford, April 2015: Mehr als 7.500 Ladezyklen

Forscher der Stanford University haben schon im April 2015 eine Aluminium-Ionen-Batterie mit hoher Lebensdauer entwickelt, die in Minutenschnelle aufgeladen werden kann (siehe: solarify.eu/neuer-aluminium-akku-ladt-sich-in-minutenschnelle). Aluminium-Akkus sind zudem relativ billig und im Vergleich zu Alkalibatterien umweltfreundlicher. Gegenüber Lithium-Ionen-Akkus gewinnt die Stanford-Batterie ebenfalls, denn, so Hongjie Dai, Chemieprofessor in Stanford: „Unser Akku fängt kein Feuer, selbst wenn man ihn anbohrt“. In (e) Science News und nature wurden jetzt Daten veröffentlicht: Hongjie Dais Neuentwicklung lädt nicht nur extrem schnell, sondern hält auch mehr als 7.500 Ladezyklen ohne Kapazitätsverlust durch – mehr als gängige Lithium-Ionen-Akkus.

Mit Graphit-Kathode Durchbruch erzielt

Bis dahin war bei Aluminium-Akkus die Lebensdauer ein Problem – sie hielten nur ca. 100 Ladezyklen. „Dies ist das erste Mal, dass eine ultraschnelle Aluminium-Ionen-Batterie mit Stabilität für tausende Zyklen gebaut wurde“, schreibt das Stanford-Team. Zudem sei es gelungen, einen Prototypen in nur einer Minute aufzuladen. Ermöglicht habe das ein Zufall – eine Kathode aus Graphit: „Wir haben zufällig entdeckt, dass eine einfache Lösung ist, Graphit zu nutzen“, so Dai. In der Studie hat das Team einige Varianten des einfachen Kohlenstofff-Materials bestimmt, die sich gut für Aluminium-Akkus eignen. Der Prototyp nutzt ein bei Raumtemperatur flüssiges Salz als Elektrolyt.

Hintergrund

Das Bundesministerium für Wirtschaft und Energie (BMWi) fördert das Verbundprojekt „ProBaSol – Die Aluminiumbatterie: Herausforderungen für die industrielle Fertigung“ für die kommenden drei Jahre mit insgesamt 2,28 Mio. Euro, davon 1,57 Mio. € für die TU Bergakademie Freiberg. Unter Leitung des IEP gehören zum Konsortium die FROLYT Kondensatoren und Bauelemente GmbH, die ROVAK GmbH, das Forschungsinstitut für Leder und Kunststoffbahnen, das Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik und die Professur für Industriebetriebslehre, Produktionswirtschaft, Logistik der TU Bergakademie Freiberg.

->Quelle und mehr:

- tu-freiberg.de/fit-fuer-die-industrielle-fertigung-aluminium-batterien-prototyp-wird-getestet

- blogs.hrz.tu-freiberg.de/cryphysconcept

- blogs.hrz.tu-freiberg.de/r2rbattery

- news.stanford.edu

- esciencenews.com

- nature.com

- computerbase.de

- pressetext.com

- sueddeutsche.de