Methanol, Harnstoff, höhere Alkohole und Polymere aus CO2-haltigen Prozessgasen

Mit großer Wahrscheinlichkeit ist es noch in diesem Jahrzehnt möglich, unter Verwendung kohlendioxidhaltiger Prozessgase Methanol, Harnstoff, höhere Alkohole und Polymere im Industriemaßstab herzustellen. Zu dieser Erkenntnis sind die Partner im BMBF-Projekt Carbon2Chem® (siehe solarify.eu/carbon2chem) gelangt. Ihre Ergebnisse stellen sie im Rahmen der 3. Konferenz zur nachhaltigen chemischen Konversion in der Industrie am 27. und 28. Oktober 2020 in Berlin (und online) vor.

Mit großer Wahrscheinlichkeit ist es noch in diesem Jahrzehnt möglich, unter Verwendung kohlendioxidhaltiger Prozessgase Methanol, Harnstoff, höhere Alkohole und Polymere im Industriemaßstab herzustellen. Zu dieser Erkenntnis sind die Partner im BMBF-Projekt Carbon2Chem® (siehe solarify.eu/carbon2chem) gelangt. Ihre Ergebnisse stellen sie im Rahmen der 3. Konferenz zur nachhaltigen chemischen Konversion in der Industrie am 27. und 28. Oktober 2020 in Berlin (und online) vor.

Mit großer Wahrscheinlichkeit ist es noch in diesem Jahrzehnt möglich, unter Verwendung kohlendioxidhaltiger Prozessgase Methanol, Harnstoff, höhere Alkohole und Polymere herzustellen – und zwar im Industriemaßstab. Zu dieser Erkenntnis sind die Partner im BMBF-Projekt Carbon2Chem® gelangt. Ihre Ergebnisse stellen sie im Rahmen der 3. Konferenz zur nachhaltigen chemischen Konversion in der Industrie am 27. und 28. Oktober 2020 vor.

Deutschland zählt zu den führenden Industrienationen und steht damit auch in der besonderen Verantwortung, bei der Umsetzung der Ziele des Pariser Klimaabkommens und des Green Deals der EU-Kommission aktiv mitzuwirken, ohne seine Wettbewerbsfähigkeit und damit verbunden die Sicherung von Arbeitsplätzen einzubüßen. Energieintensive Industriezweige, wie die Stahl-, die Chemie- und die Zementindustrie, sind für die europäische Industrie unverzichtbar. Die Defossilisierung und Modernisierung dieser Industriesektoren ist daher von zentraler Bedeutung.

Deutschland ist auch Innovationsland und so haben im Juni 2016 18 Partner aus Wirtschaft und Forschung begonnen, Klimaschutz und Wettbewerbsfähigkeit im Projekt Carbon2Chem® miteinander zu verbinden. Unter dem Dach des vom Bundesministerium für Bildung und Forschung geförderten Verbundprojekts wird an Lösungen gearbeitet, die aus dem CO2 der industriellen Produktion Rohstoffe für die Chemieindustrie erzeugen. Durch eine Vernetzung der unterschiedlichen Branchen und dem Einsatz von Erneuerbaren Energien wird aus dem CO2 ein wertvoller Rohstoff für eine klimafreundliche Produktion von z. B. synthetischen Kraftstoffen, Kunststoffen oder Basischemikalien. Ziel von Carbon2Chem® ist es, bis 2030 das CO2 aus den Industrieprozessen in Deutschland nachhaltig nutzbar zu machen.

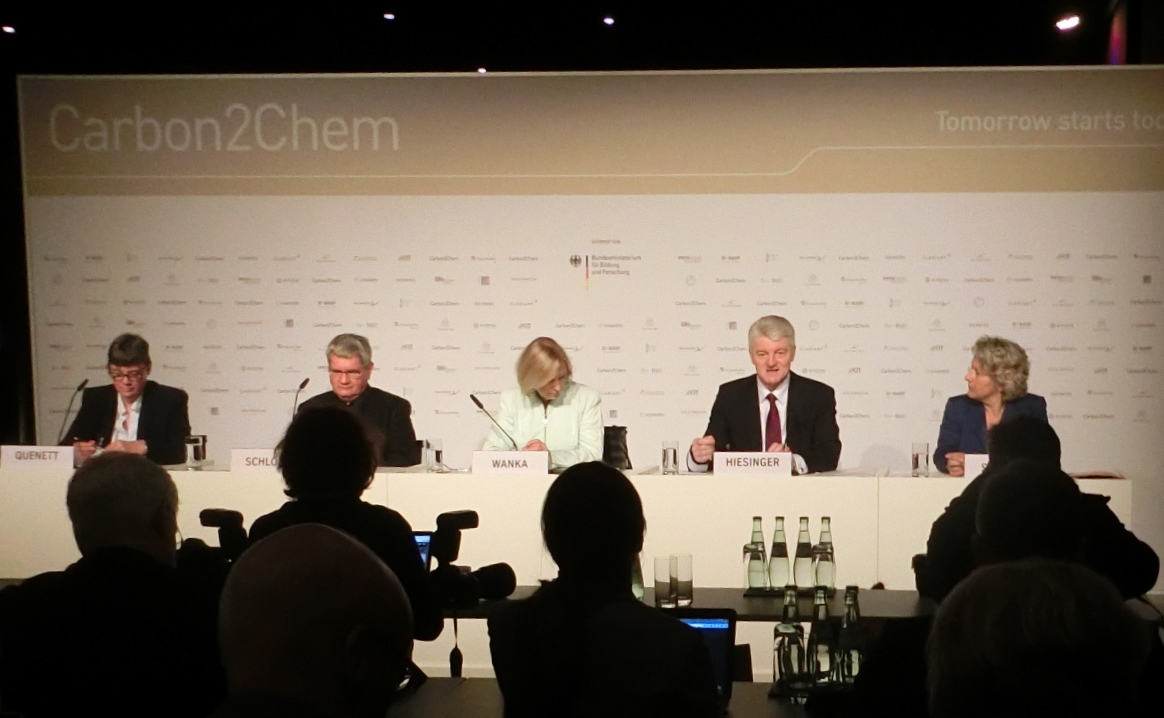

PK Carbon2Chem-Start Juni 2016: Quenett, Schlögl, Wanka, Hiesinger, Schulze – Foto © Gerhard Hofmann für Solarify

Das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Verbundprojekt Carbon2Chem® ist im März 2016 gestartet. Ziel: die Stahlproduktion klimafreundlich zu gestalten. In dieses Vorhaben sind knapp 20 Unternehmen und Forschungseinrichtungen involviert. Ihre Koordination liegt bei dem Max-Planck-Institut für Chemische Energiekonversion, dem Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT und thyssenkrupp.

In den ersten vier Jahren sind Verfahrenskonzepte am Beispiel von Deutschlands größtem Stahlwerk in Duisburg entstanden, mit deren Hilfe CO2-haltige Prozessgase aufgefangen, gereinigt und mittels „grünem“ Wasserstoff in Grundstoffe für Chemikalien, Kraftstoffe oder Dünger umgewandelt werden können. Diese erste Projektphase steht im Zentrum der Konferenz.

Beiträge von Bundesministerin Anja Karliczek und Bundesminister Peter Altmaier

Dabei geht es am ersten Tag vor allem um die Einordnung der gewonnenen Erkenntnisse und die politische Weichenstellung für ihre Umsetzung. Ans Rednerpult treten deshalb Anja Karliczek, Bundesministerin für Bildung und Forschung, mit einem Grußwort und mit einer Keynote Peter Altmaier, Bundesminister für Wirtschaft und Energie.

Darüber hinaus kommen die Koordinatoren von Carbon2Chem® zu Wort: Prof. Robert Schlögl (Max-Planck-Institut für Chemische Energiekonversion) stellt beispielsweise Highlights und Herausforderungen der ersten Projektphase vor, Arnd Köfler (thyssenkrupp Steel Europe) zeigt Optionen einer CO2-freien Stahlproduktion auf. Zudem gewähren Forschende und Industriepartner Einblicke sowohl in laufende Veränderungsprozesse energieintensiver Industrien als auch in Grundlagen industrieller Defossilisierung.

Konzepte für die großtechnische Umsetzung validieren

Am zweiten Tag geht es ins Detail: Wie geschieht eine Systemintegration der verschiedenen Technologien? Welche Arbeiten laufen aktuell in den Testanlagen? Und wie lassen sich die gewonnenen Erkenntnisse auf andere Branchen übertragen? Und: es wird ein Blick auf die kommenden vier Jahre geworfen: In der zweiten Phase des Verbundprojektes geht es darum, zu zeigen, dass die entwickelten Verfahren auch im Großen stabil funktionieren, und die Basis für einen emissionsarmen Betrieb des Stahlwerks in Duisburg sowie für Stahlproduktionen weltweit zu legen. Dafür stellt das BMBF bis 2024 weitere 75 Millionen Euro zur Verfügung.

Veranstalter

GRUNDLAGENFORSCHUNG

Am Max-Planck-Institut für Chemische Energiekonversion finden wir Wege, Energie effizient in speicherbare und nutzbare Formen umzuwandeln. Hier suchen wir dabei vor allem nach geeigneten Katalysatoren für die dazu notwendigen chemischen Reaktionen. In aller Regel versucht die Industrie CO2 durch Vermeidung einzusparen und hierzulande arbeitet die Industrie bereits mit dem minimalen Einsatz von Kohlenstoff. Eine komplette Vermeidung ist jedoch nicht möglich. Mit Carbon2Chem® entwickeln wir für diese Industrien ein Baukastenprinzip aus dem sich Module zur Umsetzung der Energiewende generieren lassen.

ANGEWANDTE FORSCHUNG

Als Institut, dessen Leitsatz „Produzieren ohne Rohstoffe“ ist, passen wir hervorragend in dieses Projekt. Das Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik UMSICHT forscht bereits seit einigen Jahren in Projekten, die sich zum Ziel gesetzt haben, sowohl den CO2-Ausstoß als auch den Abbau fossiler Rohstoffe weiter zu reduzieren und stattdessen „Abfallprodukte“ wie zum Beispiel die Hüttengase, die bei der Stahlproduktion zwangsläufig entstehen, zu nutzen, um sie für die Produktion von Chemikalien wie zum Beispiel Methanol zu verwenden. Deshalb wollen wir mit Carbon2Chem® den Kohlenstoff im Kreislauf führen, sodass er nicht freigesetzt, sondern nach der Entstehung in der Stahlproduktion vor Ort nachhaltig weiter verwertet wird.

INDUSTRIE

thyssenkrupp leistet hier als erstes Industrieunternehmen, zusammen mit der Wissenschaft und anderen Partnern aus der Industrie, Pionierarbeit. Es geht uns hierbei nicht um eine einzelne Lösung, sondern um einen Baukasten von Lösungen, die auch von andere Hütten und Branchen genutzt werden können. Am Ende sollen alle Technologiemodule miteinander verknüpfbar sein. Die erste Anwendung im industriellen Maßstab nehmen wir im Stahlbereich – einem sehr CO2-intensiven Industriezweig – vor. Damit leisten wir im industriellen Umfeld eine Vorarbeit, um die Module auch auf andere Industriezweige ausweiten zu können. Was uns als diversifiziertem Konzern wieder zugutekommt.

->Quellen: