Wie schaffen es möglichst viele Bauteile aus ausgedienten Stacks in ein zweites Produktleben?

Wie müssen Stapel aus Brennstoffzellen (Stacks) in Fahrzeugen beschaffen sein, damit die eingesetzten Materialien am Ende des Produktlebens in automatisierten Prozessen demontiert, wiederverwertet oder am besten sogar wiederverwendet werden können? Dieser Frage gehen vier Fraunhofer-Institute im Verbund Stack to Piece (Stack2P) des Nationalen Aktionsplans Brennstoffzellen-Produktion (H2GO) nach. Das Ziel: bereits vor Beginn der industriellen Großserienproduktion von Stacks deren Produktdesign so zu beeinflussen, dass eine zerstörungsfreie Demontage erleichtert wird.

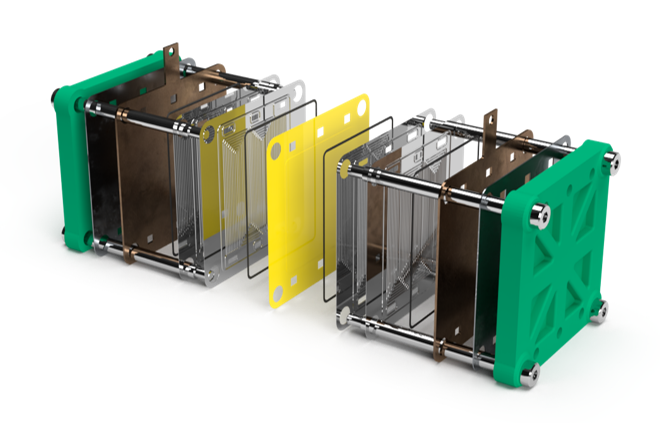

Brennstoffzelle-Symbolbild © referenzfabrik.de

Denn intelligentes Produktdesign und effiziente Demontageprozesse sind entscheidende Voraussetzungen, damit es möglichst viele Bauteile aus ausgedienten Stacks in ein zweites Produktleben schaffen. Die weltweit erste Forschungsanlage für die vollautomatisierte Zerlegung von Stacks nimmt im Rahmen von Stack2P nun im Forschungscampus Open Hybrid LabFactory (OHLF) in Wolfsburg ihren Betrieb auf.

Das Fraunhofer IWU koordiniert in H2GO insgesamt 19 Fraunhofer-Institute, um die Grundlagen für eine effiziente Großserienfertigung von Brennstoffzellensystemen zu legen. Der Schwerpunkt liegt dabei auf der Lastenmobilität, also auf Brennstoffzellen, die an Bord eines Nutzfahrzeugs Wasserstoff in Strom umwandeln.

Ein wichtiger Teil dieses Aktionsplans ist der Verbund Stack2P (Stack to Piece), der die Kreislauffähigkeit dieser Produktionskonzepte sicherstellen soll. Die Fraunhofer-Institute IWU (am Standort Wolfsburg), IFAM und IKTS bündeln dazu unter Leitung des Fraunhofer IST ihre Kräfte. Das Projektziel lautet, ein umfassendes Konzept der Wiederverwendung (Reuse), Wiederaufbereitung (Refurbishment), Reparatur (Repair) oder – wo unumgänglich – des Recyclings für sämtliche Teile und Komponenten des Stacks zu entwickeln. Ein Beispiel: Gehäuse sollten so konzipiert sein, dass sie mehrfach verwendbar sind. Selbst Dichtungen sollen künftig weitgehend recycelbar sein.

Anspruchsvolle mechanische Trennung der Komponenten

Demontageprozesse müssen den komplexen Aufbau von Brennstoffzellensystemen berücksichtigen. Als Herzstück einer Brennstoffzelle fungiert die Membran-Elektroden-Einheit (MEA) mit der Protonenaustauschmembran, in der die Umwandlung von chemischer in elektrische Energie stattfindet. Die MEA wird durch zwei Bipolarplatten umschlossen. Mehrere in Serie geschaltete Brennstoffzellen bilden ein Stack (Stapel). Beim zerstörungsfreien Zerlegen eines Stacks gelte es, zahlreiche Fügeverbindungen zu lösen und dabei die höchstens 0,10 mm dünnen Bipolarplatten nicht zu beschädigen, so die Forschenden.

Heutige Zerlegungsprozesse seien weitgehend manuell und für eine künftige effiziente Wiedergewinnung von Bauteilen und Komponenten im industriellen Maßstab nicht geeignet. In Stack2P werde daher die gesamte Prozesskette betrachtet, von der Datenerfassung (Typ des Stacks) über das Entstapeln (Abnehmen) und automatisierte Trennen aller Komponenten bis zur Entnahme der MEA, heißt es in einer Pressemitteilung vom 14.03.2023 des Fraunhofer-Institus IWU.

Das Fraunhofer IKTS prüft in Stack2P den Zustand der Brennstoffzellen am Ende ihrer Nutzung; das Fraunhofer IST entwickelt in ST2P eine Recyclinglinie und nachhaltige Recyclingkonzepte für PEM-Brennstoffzellen. Ein Fokus sind chemische Prozesse zur Zerlegung der MEA, um das teure Edelmetall Platin wiederzugewinnen.

Arbeitsschwerpunkte für das Fraunhofer IWU sind Verfahren zur mechanischen Trennung der Komponenten, also automatisierte Demontage-Prozesse einschließlich Erkennen und Lösen von Fügeverbindungen und nicht zuletzt die Entwicklung von Richtlinien und Prozessen für Produkt und Produktion. In Wolfsburg baut das Fraunhofer IWU nun zusammen mit dem Industriepartner Aumann Limbach-Oberfrohnau GmbH eine Forschungsanlage zur vollautomatisierten Zerlegung von Brennstoffzellen-Stacks auf; das Fraunhofer IFAM errichtet gleichzeitig am Standort Bremen ein Entstapel-Modul, um Erkenntnisse zu Klebeverbindungen zu gewinnen.

Serienanlage für industriellen Maßstab aus Forschungsanlage ableitbar

Dank der vom Fraunhofer IWU und Aumann konzipierten, weltweit einmaligen Forschungsanlage werde es nach Projektabschluss möglich sein, Serienanlagen für die sortenreine Trennung aller Bestandteile eines Brennstoffzellensystems im industriellen Maßstab zu entwickeln. Zur späteren Skalierbarkeit der Anlage gehörten insbesondere Erkenntnisse für Taktzeiten. Im Pilot-Betrieb gehe es mit einem 10-Sekunden-Takt beim Entstapeln los; für den späteren industriellen Serienbetrieb werde eine Reduzierung auf rund 1 Sekunde angestrebt, so das Fraunhofer-Institut IWU.

Als mindestens genauso wichtig schätzt das Forscherteam um Dennis Weintraut M. Sc. jedoch ein, was es im Projekt für eine optimierte Auslegung von Brennstoffzellen-Systemen in ihrem ersten Produktleben lernen kann – damit viele weitere Produktleben folgen können: „Mit der im Projekt entwickelten Pilotanlage können wir erstmals Brennstoffzellensysteme automatisiert demontieren. Wir wollen wichtige Rohstoffe im Kreislauf halten, damit Ressourcen schonen und die Abhängigkeit von Importen reduzieren.“

Beteiligte Fraunhofer-Institute

- Fraunhofer-Institut für Schicht- und Oberflächentechnik IST (Projektleitung)

- Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

- Fraunhofer-Institut für Keramische Technologien und Systeme IKTS

- Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

->Quelle: IWU.Fraunhofer.de/PM-2023-IWU-Stack2P-Kreislaufwirtschaft-Brennstoffzellen