Recyclingprozess könnte zur Lösung eines der größten Klimaprobleme der Welt beitragen

Forschende der Universität Cambridge haben eine Methode entwickelt, mit der sich sehr emissionsarmer Beton in großem Maßstab herstellen lässt – eine Innovation, die für den Übergang zum Netto-Nullenergieverbrauch wegweisend sein könnte. Die Methode, von den Forschenden laut Sarah Collins am 22.05.2024 auf der Internetseite der Universität Cambridge als „absolutes Wunder“ bezeichnet, nutzt elektrisch betriebene Lichtbogenöfen, die für das Stahlrecycling verwendet werden, um gleichzeitig Zement zu recyceln, den kohlenstoffintensiven Bestandteil von Beton.

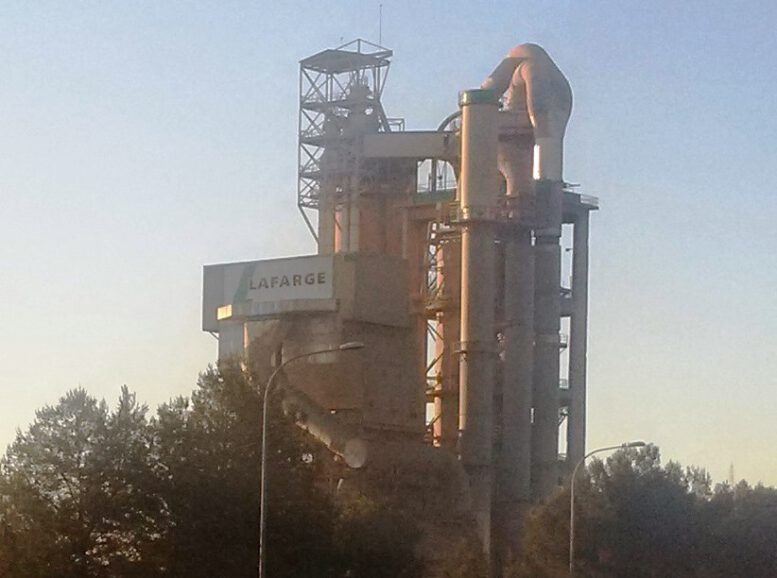

Lafarge-Zementwerk Barcelona – Foto © Gerhard Hofmann, Agentur Zukunft, für Solarify

Beton ist nach Wasser das am zweithäufigsten verwendete Material auf der Erde und für etwa 7,5 % der gesamten anthropogenen CO2-Emissionen verantwortlich. Eine skalierbare, kosteneffiziente Methode zur Verringerung der Betonemissionen bei gleichzeitiger Deckung der weltweiten Nachfrage ist eine der größten Herausforderungen bei der Dekarbonisierung der Welt.

Die Cambridge-Forschenden fanden heraus, dass gebrauchter Zement ein wirksamer Ersatz für Flusskalk ist, der beim Stahlrecycling zur Entfernung von Verunreinigungen verwendet wird und normalerweise als Abfallprodukt, die so genannte Schlacke, anfällt. Ersetzt man jedoch den Kalk durch gebrauchten Zement, erhält man recycelten Zement, der für die Herstellung von neuem Beton verwendet werden kann.

Die von den Cambridge-Forschenden entwickelte Zementrecycling-Methode, über die in der Zeitschrift Nature berichtet wird, verursacht keine nennenswerten zusätzlichen Kosten für die Beton- oder Stahlproduktion und verringert die Emissionen von Beton und Stahl erheblich, da weniger Kalk benötigt wird.

Kürzlich vom Materials Processing Institute, einem Partner des Projekts, durchgeführte Tests haben gezeigt, dass rezyklierter Zement in einem Elektrolichtbogenofen (EAF) in großem Maßstab hergestellt werden kann. Schließlich könnte mit dieser Methode sogar völlig emissionsfreier Zement hergestellt werden, wenn der EAF mit erneuerbarer Energie betrieben wird.

„Wir haben eine Reihe von Workshops mit Vertretern des Baugewerbes abgehalten, um herauszufinden, wie wir die Emissionen des Sektors reduzieren können“, sagte Professor Julian Allwood vom Cambridge Department of Engineering, der die Forschung leitete. „Aus diesen Diskussionen gingen viele großartige Ideen hervor, aber eine Sache konnten oder wollten sie nicht in Betracht ziehen: eine Welt ohne Zement.“

Beton wird aus Sand, Kies, Wasser und Zement hergestellt, der als Bindemittel dient. Obwohl er nur einen kleinen Teil des Betons ausmacht, ist Zement für fast 90 % der Betonemissionen verantwortlich. Zement wird durch ein Verfahren namens Klinkern hergestellt, bei dem Kalkstein und andere Rohstoffe zerkleinert und in großen Öfen auf etwa 1.450 °C erhitzt werden. Bei diesem Verfahren werden die Materialien in Zement umgewandelt, wobei jedoch große Mengen CO2 freigesetzt werden, da der Kalkstein zu Kalk entkohlt wird.

In den vergangenen zehn Jahren haben Wissenschaftler Ersatzstoffe für Zement untersucht und festgestellt, dass etwa die Hälfte des Zements im Beton durch alternative Materialien wie Flugasche ersetzt werden kann, die jedoch durch den verbleibenden Zement chemisch aktiviert werden müssen, um zu härten. „Es ist auch eine Frage des Volumens – wir haben nicht genug von diesen Alternativen, um mit der weltweiten Zementnachfrage Schritt zu halten, die etwa vier Milliarden Tonnen pro Jahr beträgt“, so Allwood. „Wir haben bereits die niedrig hängenden Früchte identifiziert, die uns helfen, durch sorgfältiges Mischen und Vermengen weniger Zement zu verbrauchen, aber um den ganzen Weg zu null Emissionen zu gehen, müssen wir anfangen, über den Tellerrand hinaus zu schauen.

„Aus früheren Arbeiten hatte ich die vage Vorstellung, dass, wenn es möglich wäre, alten Beton zu zerkleinern und dabei den Sand und die Steine zu entfernen, der Zement durch Erhitzen das Wasser entfernen und dann wieder Klinker bilden würde“, so der Erstautor Dr. Cyrille Dunant, ebenfalls von der Fakultät für Ingenieurwissenschaften. „Ein Bad aus flüssigem Metall würde diese chemische Reaktion begünstigen, und ein elektrischer Lichtbogenofen, der für das Recycling von Stahl verwendet wird, schien eine gute Möglichkeit zu sein. Wir mussten es versuchen.“

Der Klinkerprozess erfordert Wärme und die richtige Kombination von Oxiden, die alle in gebrauchtem Zement enthalten sind, aber reaktiviert werden müssen. Die Forschenden testeten eine Reihe von Schlacken, die aus Abbruchmaterial hergestellt und mit Kalk, Tonerde und Kieselerde versetzt wurden. Die Schlacken wurden im Elektrostahlwerk des Materials Processing Institute mit geschmolzenem Stahl verarbeitet und schnell abgekühlt.

„Wir haben festgestellt, dass die Kombination aus Zementklinker und Eisenoxid eine hervorragende Stahlschlacke ist, weil sie schäumt und gut fließt“, so Dunant. „Und wenn man das richtige Gleichgewicht findet und die Schlacke schnell genug abkühlt, erhält man reaktivierten Zement, ohne dass der Stahlherstellungsprozess zusätzliche Kosten verursacht. Der mit diesem Recyclingverfahren hergestellte Zement enthält einen höheren Anteil an Eisenoxid als herkömmlicher Zement, doch hat dies nach Angaben der Forschenden kaum Auswirkungen auf die Leistung. Das Verfahren von Cambridge Electric Cement lässt sich schnell skalieren, und die Forschenden sagen, dass sie bis 2050 eine Milliarde Tonnen pro Jahr produzieren könnten, was etwa einem Viertel der derzeitigen jährlichen Zementproduktion entspricht.

„Absolutes Wunder“

„Die Herstellung von emissionsfreiem Zement ist ein absolutes Wunder, aber wir müssen auch die Menge an Zement und Beton, die wir verwenden, reduzieren“, so Allwood. „Beton ist billig, stark und kann fast überall hergestellt werden, aber wir verwenden einfach viel zu viel davon. Wir könnten die Menge des von uns verwendeten Betons drastisch reduzieren, ohne dass die Sicherheit darunter leidet, aber es muss der politische Wille vorhanden sein, dies zu erreichen. Wir hoffen, dass Cambridge Electric Cement nicht nur ein Durchbruch für die Bauindustrie ist, sondern auch der Regierung zeigt, dass die Möglichkeiten für Innovationen auf unserem Weg zu Null-Emissionen weit über den Energiesektor hinausgehen.“

Die Forschenden haben ein Patent auf das Verfahren angemeldet, um seine Vermarktung zu unterstützen. Die Forschung wurde zum Teil von Innovate UK und dem Engineering and Physical Sciences Research Council (EPSRC), einem Teil von UK Research and Innovation (UKRI), unterstützt. Julian Allwood ist Fellow des St. Catharine’s College, Cambridge.

->Quellen:

- cam.ac.uk/stories/cement-recycling

- derstandard.de/britische-forschende-glauben-eine-neue-recyclingmethode-fuer-zement-gefunden-zu-haben

- trendingtopics.eu/absolutes-wunder-forschern-gelingt-herstellung-von-co2-freiem-zement

- Originalpublikation: Cyrille F Dunant, Shiju Joseph, Rohit Prajapati, Julian M Allwood: Elektrisches Recycling von Portlandzement in großem Maßstab – Nature (2024). DOI: 10.1038/s41586-024-07338-8